Forord

Havarikommissionen for Civil Luftfart og Jernbane (Havarikommissionen) er en uafhængig statslig organisation, der har til formål at undersøge havarier, ulykker og hændelser inden for luftfart og jernbane.

Havarikommissionen undersøger ulykker og hændelser på jernbaneområdet med henblik på at forbedre jernbanesikkerheden og forebygge ulykker.

I overensstemmelse med jernbaneloven afspejler denne redegørelse Havarikommissionens undersøgelser og sikkerhedsmæssige vurderinger af omstændighederne ved ulykken eller hændelsen samt dens årsager og konsekvenser.

Undersøgelserne har alene et jernbanesikkerhedsmæssigt formål og tager ikke sigte på at placere skyld eller erstatningsansvar. Derfor kan enhver brug af denne redegørelse til andre formål end at forbedre jernbanesikkerheden eller forebygge jernbaneulykker og -hændelser, føre til fejlagtige eller misvisende fortolkninger.

Eftertryk - også i uddrag - er tilladt med tydelig kildeangivelse.

Generelt

|

Sagsnummer: |

2023-457 |

|

Dato: |

09-09-2023 |

|

Tidspunkt: |

Ca. 06:30 |

|

Sted: |

Højre spor mellem Odense og Nyborg |

|

Uheldstype: |

Hændelse |

|

Uheldskategori: |

Andet |

|

Kørselskategori: |

Togkørsel |

|

Infrastrukturforvalter: |

Banedanmark |

|

Jernbanevirksomhed: |

DSB |

Personskade

|

Omkomne |

Alvorligt tilskadekomne |

Lettere tilskadekomne |

|

|

Passagerer: |

|

|

|

|

Personale: |

|

|

|

|

Personer i overkørsel: |

|

|

|

|

Uautoriseret: |

|

|

|

|

Andre: |

|

|

|

Underretning

Havarikommissionen blev underrettet om hændelsen d. 09-09-2023 kl. 07:16 af DSBs undersøgelsesvagt.

Havarikommissionen fik meddelelse om, at Intercitytog 70408 ved Langeskov havde fået en røgalarm i et passagerafsnit.

Under nedbremsning af toget oplevede togpersonalet kraftige rystelser fra togsættet; ”som om man stod på en trampolin”. Lokomotivføreren mente ikke, at toget havde påkørt noget.

Ved nærmere eftersyn blev der fundet noget som lignede aske eller sod i passagerafdelingen, og der kunne konstateres olie ned langs en bogie.

Det kunne ikke konstateres, hvilken olie der var tale om.

Havarikommissionen blev igen kl. 09:20 ringet op af DSBs undersøgelsesvagt, der kunne fortælle, at der var tale om et hjulbrud.

På baggrund af, at hjulbruddet under lidt andre omstændigheder kunne have udviklet sig til en alvorlig ulykke, besluttede Havarikommissionen at indlede en undersøgelse jf. Jernbanelovens § 81. Havarikommissionen besigtigede det havarerede togsæt d. 09-09-2023 kl. 10:00.

Resumé

Et hjul, som indeholdt en mindre ’ikke metallisk indeslutning’ (IMI), blev monteret på MF5046 i juni 2021. Hjulet blev løbende efterset og vedligeholdt med afdrejninger. På et tidspunkt efter tredje afdrejning begyndte hjulet at udvise øget kraftpåvirkning ved passage af Banedanmarks ’Axle Load Checkpoints’ (ALC-anlæg). Ud fra data blev det vurderet, at hjulet havde en skade, som krævede afdrejning. Denne afdrejning blev udført i august 2023. En måned senere var kraftpåvirkningen fra hjulet igen forhøjet, men inden en afdrejning kunne udføres, havde en revne vokset sig så stor, at en del af hjulets fælg/løbeflade røg af ved 170 km/t på Østfyn. Regelmæssige visuelle inspektioner og klangprøver havde ikke ført til opdagelse af revnen, inden den udviklede sig til et hjulhavari. Hjulet havde på dette tidspunkt tilbagelagt 648.293 km, hvilket svarede til ca. 44% af hjulets forventede levetid.

Det havarerede hjul gav rystelser i togsættet, som førte til mindre skader på materiellet. Togsættet afsporede ikke.

Havarikommissionen har givet to anbefalinger:

DK-2025 R 4 af d. 02-09-2025

Havarikommissionen anbefaler, at certificeringsorganet, som har udstedt DSB’s ECM-certifikat og som fører tilsyn med vedligeholdelsessystemet, igennem sin tilsynsindsats hos DSB sikrer, at virksomhedens vedligeholdelsessystem beskriver den hjulvedligeholdelse, som virksomheden udfører.

DK-2025 R 5 af d. 02-09-2025

Havarikommissionen anbefaler, at Trafikstyrelsen sikrer, at DSB, på baggrund af erfaringerne fra hændelsen med hjulbrud d. 09-09-2023, har opstillet tilstrækkelige barrierer således, at revner i hjul opdages og håndteres, inden de udvikler sig til et hjulbrud med fare for jernbanesikkerheden til følge, eller at DSB på anden vis demonstrerer, at risikoen for alvorlige ulykker som følge af hjulbrud har et acceptabelt niveau.

Fakta

Beskrivelse af hændelsen

Intercitytog 70408 mod CPH Lufthavn, kørte som planlagt med afgang fra Fredericia Station d. 09-09-2023 kl. 05:53.

Toget bestod af fire togsæt, et litra ER forrest i kørselsretningen, efterfulgt af tre litra MF. De to bagerste togsæt var aflåste og uden personale og passagerer.

Ved standsning i Langeskov fik lokomotivføreren (Lkf) en røgalarm fra overvogn (fejlkode 609) fra MF5046. Dette kørte som tredje togsæt i kørselsretningen, og dermed det første aflåste togsæt.

Der var ikke etableret gennemgang imellem andet og tredje togsæt, så togføreren (Tgf) kunne først tilse røgalarmen efter standsning i Nyborg.

Under nedbremsningen til Nyborg bemærkede Tgf, der nu befandt sig i bagerste halvdel af det andet togsæt, rystelser, som kunne beskrives som; ”at stå på en trampolin”.

I Nyborg efterså Tgf og Lkf MF5046, men bemærkede ingen røg. Udvendigt fandt de i første omgang noget, som så ud som oliespild på en bogie.

Lkf kontaktede herefter DSBs driftsstøttevagt (LKI-vagten). Her blev det aftalt, at MF5046 ikke skulle køre videre, og at de to bagerste togsæt skulle afkobles så tog 70408 med de to forreste togsæt, kunne fortsætte mod CPH Lufthavn.

Ved nærmere eftersyn af toget blev det konstateret, at MF5046 havde et knækket hjul på aksel 4 i højre side.

Omstændigheder

Involverede virksomheder

Det havarerede hjul var produceret og leveret af Lucchini RS S.p.a, Italien.

Fremføring, drift og vedligeholdelse blev varetaget af DSB.

Banedanmark var involveret i kraft af, at hændelsen skete på Banedanmarks infrastruktur.

Alle ovenstående virksomheder bidrog ved denne undersøgelse.

Omkomne, kvæstede og skader i øvrigt

Ingen kom til skade ved hændelsen, og skaderne begrænsede sig til hjul, bogie, og vognkasse. Toget afsporede ikke.

Ydre forhold

Vejret var tørt, solrigt og 15°C. Middelvind 1,9 m/s fra sydøst.

Vejret vurderes ikke at have haft indflydelse på hændelsen.

Undersøgelser

Interview af involverede

Lokomotivfører (Lkf)

Lkf skulle køre tog 70408 fra Fredericia d. 09-09-2023 kl. 05:52. Toget bestod af fire togsæt. Forrest et togsæt litra ER, efterfulgt af tre stk. litra MF.

Der var ikke etableret gennemgang imellem det andet og tredje togsæt. Dette skyldtes, at ’gumminæsen’ ikke var lufttæt. Da der kun var en togfører ombord fra Odense, ville det ikke være tilladt at have passagerer i begge toghalvdele ifm. kørsel i Storebæltstunnellen. Derfor var de to bagerste togsæt allerede aflåste fra Fredericia.

Under kørslen bemærkede Lkf to gange, at der kortvarigt kom lys i meldelampen for hjulslip, første gang under nedbremsning til Odense og anden gang under nedbremsning til Langeskov. Det mindede Lkf om, at det snart ville blive løvfaldssæson, men derudover var der intet bemærkelsesværdigt ved det. Det indikerede blot, at hjulblokeringsbeskyttelsen kortvarigt havde været aktiv.

Kort før Lkf bragte toget til standsning i Langeskov, kom der en røgalarm fra ’norm-toilettet’ [benævnelse for det ene af togsættets to toiletter, som ikke var handicaptoilettet] på tredje togsæt (MF5046). Lkf undrede sig, for der var jo ingen passagerer i dette togsæt, og normalt stammede sådanne alarmer fra tobaksrygning på toilettet. Et par sekunder senere kom en anden røgalarm fra den tilstødende kupé på samme togsæt. I det samme kom også en fejlmelding om, at klimaanlægget på dette togsæt var blevet slukket. Dette kom automatisk som følge af røgalarmerne, for at undgå at klimaanlægget skulle ventilere røg rundt i togsættet.

Lkf ringede nu til Tgf´s mobiltelefon, fordi Tgf netop nu stod på perronen klar til afgangsprocedure. De aftalte, at Tgf ville efterse togsættet og røgalarmen efter ankomst til Nyborg, fordi Tgf efter afgang fra Langskov, ikke kunne komme ned i tredje togsæt pga. den ikke etablerede gennemgang.

Kørslen til Nyborg foregik uden yderligere begivenheder. Efter standsning i Nyborg gik Lkf ud på perronen og ringede igen til Tgf for at høre, hvad der kunne ses nede på det tredje togsæt. Tgf fortalte, at der inde på toilettet var sod på alle overflader, men der kunne ikke ses røg. Lkf løb herefter ned til Tgf. Her kunne også Lkf konstatere sod, men kunne ikke lugte røg. Lkf havde heller ikke fornemmelse af, at noget var varmt. Der var ingen lugt af brændt elektronik, varme bremser eller andet, der kunne have været ild i.

Lkf bad nu Tgf om at låse op til pantryet, hvor Tgf vidste, at der var kaffemaskine og køleskab. Her fandt de alle skabe åbnet, og alt indholdet i skabene var væltet ud på gulvet.

Lkf gik nu frem til førerrummet på tredje togsæt, hvor de også var gået ind i toget. Han kiggede ud langs togets venstre side, men kunne ikke se noget unormalt. Derefter gik Lkf ud på perronen for at efterse togets højre side. Her traf Lkf og Tgf en passager, som havde befundet sig i andet togsæt under kørslen til Nyborg. Passageren berettede, at togsættet under nedbremsningen til Nyborg havde gynget ubehageligt op og ned, og at det havde føltes som om, at man stod på en trampolin. Lkf konstaterede hydrostatikolie på ydersiden af bogie 2 ved aksel 4 (på tredje togsæt). Heller ikke her var der røg eller varme at spore.

Lkf ringede til LKI-vagten og informerede om det observerede. De blev enige om, at det ikke ville være en god idé at tage dette togsæt med ned i Storebæltstunnellen. Det blev aftalt at frakoble de to bagerste (i forvejen tomme) togsæt, så toget kunne fortsætte med passagererne mod CPH Lufthavn. Lkf mente ikke, på baggrund af de meldte svingninger og rodet i pantryet, at togsættet kunne flyttes, før det var blevet tilset af en materielsagkyndig.

Togfører (Tgf)

Tgf var togfører på tog 70408 fra Fredericia d. 09-09-2023. Toget bestod af fire togsæt. De to forreste var åbne, og de to bagerste var aflåste. Der måtte ikke etableres gennemgang imellem togsæt to og tre. Dette kunne Tgf se, da der var påsat mærkat på førerbordet, som angav, at frontdøren ikke måtte åbnes. Dette kunne skyldes en fejl på døren, som f.eks. en utæt luftbælg. Tgf var ikke klar over, hvad årsagen i dette tilfælde var.

Kørslen fra Fredericia til Langeskov foregik uden bemærkelsesværdige begivenheder.

Da toget kørte fra Langeskov, blev Tgf ringet op på sin tjeneste mobiltelefon af Lkf. Lkf fortalte, at der var opstået en røgalarm på ’norm-toilettet’ på det forreste af de aflåste togsæt. Tgf fortalte Lkf, at det ikke var muligt at komme ned og tilse alarmen, fordi der ikke kunne etableres overgang imellem andet og tredje togsæt. Derfor ville Tgf tilse røgalarmen efter standsning i Nyborg.

Da toget var under nedbremsning til Nyborg, befandt Tgf sig i vestibulen ved andet togsæts bagerste dør, dvs. i første vogn foran det tredje togsæt. Her kunne Tgf mærke vibrationer, der føltes som om, at man stod på en trampolin imens en anden hoppede på den.

Efter standsning gik Tgf ud på perronen og ned mod det tredje togsæt for at tilse røgalarmen. Undervejs mødte Tgf en person, som stod på perronen, der havde observeret, at togsættet hoppede på vej ind til perronen.

Tgf gik nu ind ad førerrumsdøren på tredje togsæt, og gik ned til ’norm-toilettet’. Her fornemmede Tgf noget i luften, men kunne ikke se røg. På toilettet var der noget, som lignede aske i håndvasken. Lkf stødte til, og sammen efterså de pantryet. Her var alting kastet rundt. Også her så det ud til, at der var aske men stadig ingen røg. Herefter gik Lkf ud på perronen, hvor han opdagede, at der flød olie ud på en bogie.

Da Tgf og Lkf nu mente, at det måtte være noget hydraulik, der var gået i stykker, besluttede de, at det ville være bedst at efterlade de to bagerste togsæt i Nyborg og fortsætte med de to forreste. Efter at have aftalt dette med DSB og Banedanmark, skilte Tgf og Lkf toget imellem andet og tredje togsæt. Lkf afsluttede de efterladte togsæt, inden kørslen mod CPH Lufthavn blev genoptaget.

Undervejs fra Fredericia til Nyborg var Tgf flere gange frem og tilbage i de to forreste togsæt for at billettere. Her bemærkede Tgf intet unormalt, heller ikke vibrationer før nedbremsningen til Nyborg.

Ledelsessystemer og certificeringer

Ansvarsfordeling

DSB havde på ulykkestidspunktet et gyldigt EU-sikkerhedscertifikat, som gav ret til at operere med persontrafik på infrastruktur forvaltet af Banedanmark eller Øresundsbro konsortiet I/S, udstedt i Danmark af Trafikstyrelsen.

Sikkerhedscertifikatet omfattede også uddannelse af egne lokomotivførere.

Herudover havde DSB også et gyldigt ECM-certifikat (Certificate of Conformitiy of Entity in Charge of Maintenance) udstedt af det tyske certificeringsorgan TÜV SÜD Rail GmbH (TSR), DE/30/0122/0001, d. 01-04-2022, med følgende påført under company type:

- Railway undertaking

- Keeper

- Maintenance supplier

DSB skulle på denne baggrund varetage følgende ECM-funktioner:

ECM-F1 som overvågede og koordinerede de nævnte vedligeholdelsesfunktioner ECM-F2, ECM-F3 og ECM-F4, og sikrede at vedligeholdelsessystemet levede op til de gældende love og krav.

ECM-F2 som var ansvarlig for forvaltningen af vedligeholdelsesdokumentationen, udarbejdelsen og vedligeholdelsen af konfigurationsstyringen, baseret på design og operationelle data, herunder sikkerhedskritiske komponenter.

ECM-F3 som styrede det rullende materiels vedligeholdelsesplanlægning, udtagelse af rullende materiel fra drift med henblik på vedligeholdelse, samt idriftsættelse af det rullende materiel til drift efter vedligeholdelse.

ECM-F4 som leverede den nødvendige tekniske vedligeholdelse af det rullende materiel, samt dokumentation for vedligeholdelsesaktiviteter som var blevet udført.

DSB varetog disse fire ansvarsområder på følgende måde:

Ledelsesfunktionen ECM-F1 blev varetaget af underdirektøren for Vedligehold.

Vedligeholdelsesfunktionen ECM-F2 blev varetaget af underdirektøren for Rolling Stock Management, som bestod af DSBs tekniske afdelinger for de enkelte litra.

ECM-F3 blev varetaget af Planlægningschefen, som havde ansvaret for vedligeholdelsesplanlægning.

ECM-F4 blev varetaget af underdirektøren for Vedligehold, som havde ansvaret for værkstederne og klargøring.

Administration af systemer

Vedligeholdelsessystemet var lagt ind i Solydyne, som var det program, der også blev anvendt til DSBs Sikkerhedsledelsessystem. På denne måde var der skabt sammenhæng imellem processerne i de to ledelsessystemers grænseflader.

Processer, dokumentation og kontrol

I vedligeholdelsessystemet var beskrevet arbejdsprocesser med tilhørende arbejdsinstruktioner og tjeklister for håndtering af materiel, overvågning og dokumentation for udført arbejde.

DSB havde udarbejdet ’ABC for hjul’, hvilket var en manual for hjul på vedligeholdelsesværkstederne, også kaldet Hjulmanualen.

Denne beskrev, hvorledes alle hjultyper på DSBs materiel skulle vedligeholdes på værkstederne, som udførte drifts- og komponent vedligeholdelse.

Dette dokument var udarbejdet efter standarderne EN 13715 og EN 15313 og indeholdte de specifikke værdier, som var gældende for alt DSBs materiel. Dette var eksempelvis; grundlag for vurdering af hjulenes tilstand, klassificering af skader, og hvorledes disse skulle håndteres.

Vedligeholdelsessystemet var efter certificeringen blevet auditeret to gange af certificeringsorganet TSR i 2023. Ét audit blev gennemført på DSBs værksted i Aarhus, og ét blev gennemført på DSBs værksted i København (Otto Busses Vej).

Ingen af de ovenstående audits relaterede sig til hjulvedligeholdelse, fordi TSR havde fået en opfattelse af, at al hjulvedligeholdelse blev udført af en leverandør til DSB. Dette var ikke korrekt, da DSB selv udførte for eksempel hjulafdrejning. Ved nævnte certificering og efterfølgende audits blev det konstateret, at DSB havde de kontraktuelle forhold med leverandører på plads. Herunder, at leverandøren til ’Refurbishment of wheelsets’ var selvstændigt ECM certificeret (ECM-F2 og ECM-F4).

Interne audits blev varetaget af auditorer, der refererede til kvalitetschefen, som ikke havde direkte tilknytning til ovenstående funktioners afdelinger og arbejdsopgaver.

DSB har fremlagt dokumentation for to interne audits af hjulvedligehold i Aarhus, hhv. d. 16-10-2017 og d. 23-06-2021. Der blev ved ovennævnte audits ikke gjort fund i relation til hjuleftersyn, klangprøve eller hjulafdrejning.

Kompetencer

DSB havde opsat uddannelseskrav til de medarbejdere der skulle arbejde med vedligeholdelse af hjul.

Indholdet af disse uddannelser var beskrevet i ’Uddannelsesstandard 2.3. Hjulsæt’. I denne standard var der også beskrevet krav til medarbejdernes re-certificering hvert andet år.

Det kunne dokumenteres, at vedligehold af det senere havarerede hjul, var blevet udført af personale, der besad kompetencer jf. de opstillede uddannelseskrav.

Visuel kontrol af hjul

DSBs hjulmanual ’ABC for hjul’ beskrev med billeder, hvilke skader der kunne opstå på hjul, og som kunne opdages ved visuel kontrol. Revner var næsten udelukkende beskrevet som varmerevner, der kunne opstå efter termisk overbelastning ved brug af bremseklodser på hjulets løbeflade. Samtidigt var det beskrevet, at det kun var Litra ER og Köf, som havde denne type bremser.

Arbejdsinstruktion AI-2000-042 ’Visuel kontrol af hjulsæt samt driv- og løbeaksler’ refererede til DSB’s hjulmanual, men indeholdt ikke en decideret arbejdsbeskrivelse for visuel kontrol af hjul.

Klangprøve

Arbejdsinstruktion AI-2000-034 ’Klangprøve af alle hjulflanger’ havde siden d. 01-05-2022 beskrevet, hvordan der skulle foretages klangprøve ifm. cykliske eftersyn for hver 100.000 km på litra MF. Denne foreskrev, at man skulle slå på hjulflangerne med en metalgenstand (eks. en fastnøgle). Tonen, som blev frembragt herved, skulle være: ”høj og vedvarende, ikke kort og stump”.

Hvis lyden var kort og stump, skulle man kontakte relevante leder eller hjulværksted for yderligere assistance.

Frekvensafdrejning

Strategi for forebyggende re-profilering (kaldet ’frekvensafdrejning’) var beskrevet i DSB’s hjulmanual. Her fremgik bl.a.:

”Det kan med fordel for at opnå en længere hjullevetid, at praktisere en reprofilering med et passende fast interval således, at hjulparametrene holder sig indenfor tolerancerne samt løbeflade slid og evt. skader afdrejes før det udvikler sig til større skades kategorier. Samtidigt opnås der bedre køreegenskaber for hjulsættet.”

og

”Intervaller for frekvens afdrejning er typisk fastlagt ud fra togleverandørens vedligeholdelsesprogram og løbende justeret til efter det specifikke litras driftsmønster og øvrige vedligeholdelses stand på bogien.”

Sikkerhedsbestemmelser

Jf. DSBs ODI (Operatørens Driftsinstrukser) var forholdsordren for Lkf og Tgf ved røgalarm fra passagerafdelingen i litra MF som flg.:

- Kør videre, forbered standsning.

- Dieselmotorerne holdes i drift.

- Lkf underretter tgf om røgalarm og fra hvilke halvsæt alarmen er afgivet.

- Tgf efterser alarmeret område.

- Tgf vurderer situationen og eventuelt behov for indsats.

- Visuel kontrol af mulige årsager til røgalarm

- Kontrollerer evt. røgdetekteringsanlægget oversigtstavle.

- Tgf underretter lkf.

Materieltekniske undersøgelser

MF5046 bestod af tre vogne. Forrest i kørselsretningen MFA5046, mellemvognen FF5446, og bagerst MFB5246.

Figur 1. Oversigtstegning af MF5046 med angivelse af det havarerede hjul.

Hjulet, som havarerede, havde løbenummer E-2002641-32 og sad på fællesbogien mellem MFA5046 og FF5446. DSB leverede information om hjulets historik til undersøgelsen.

Hjulet blev leveret til DSB fra Lucchini RS S.p.a d. 06-04-2021 i en leverance sammen med 29 andre hjul af samme type og produktion (batch). I alt modtog DSB 99 hjul fra denne batch i forskellige leverancer.

Hjulene var af ståltype ER9T og skulle overholde kategori 2 produktkrav jf. standarden EN 13262. Ifølge denne standard accepteredes IMI’er/urenheder på op til to mm i diameter i hjulets fælg.

Hjulet havde ved leveringen en diameter på 855,3 mm og blev monteret på MF5046 d. 23-06-2021. Hjulets forventede levetid var ca. 1.500.000 km.

I den tid hjulet var i drift, blev det afdrejet fire gange på DSBs ’under-floor drejebænk’ i Aarhus. De tre første afdrejninger var planmæssige frekvensafdrejninger, som blev udført for at forbedre kørekomforten samt forlænge levetiden for hjulet. Forud for den sidste afdrejning d. 09-08-2023 havde målinger indikeret, at der var uregelmæssigheder ved hjulet, hvorfor en tidligere afdrejning blev iværksat (se herunder).

Udover frekvensafdrejninger blev alle togsættets hjul visuelt inspiceret og klangprøvet ved eftersyn (F1, F2 og F3) for hver 100.000 km (+/- 10%).

|

Dato |

Kørte km |

Årsag til værkstedstilgang |

Kørte km siden sidste afdrejning |

Diameter før afdrejning (mm) |

Diameter efter afdrejning (mm) |

|

D. 23-06-2021 |

0 |

Monteret på MF5046 |

0 |

855,3 |

- |

|

D. 18-10-2021 |

107.621 |

Eftersyn - F2 |

107.621 |

- |

- |

|

D. 23-01-2022 |

188.060 |

Eftersyn - F1 |

188.060 |

- |

- |

|

D. 31-01-2022 |

193.415 |

Afdrejning, Frekvens |

193.415 |

853 |

849 |

|

D. 09-05-2022 |

280.218 |

Eftersyn - F3 |

86.803 |

- |

- |

|

D. 05-09-2022 |

375.986 |

Afdrejning, Frekvens |

182.571 |

845 |

844 |

|

D. 11-09-2022 |

381.222 |

Eftersyn - F1 |

5.236 |

- |

- |

|

D. 21-11-2022 |

464.591 |

Eftersyn - F2 |

88.605 |

- |

- |

|

D. 03-04-2023 |

550.291 |

Frekvens - afdrejning |

174.305 |

840 |

836 |

|

D. 04-04-2023 |

550.863 |

Eftersyn - F1 |

572 |

- |

- |

|

D. 07-08-2023 |

627.653 |

Eftersyn - F3 |

77.362 |

- |

- |

|

D. 09-08-2023 |

628.401 |

Afdrejning, Hjulskade |

78.110 |

834 |

831 |

|

D. 09-09-2023 |

648.293 |

Hjulbrud |

19.892 |

- |

- |

Tabel 1. Hjulafdrejninger og eftersyn med bl.a. visuelle inspektioner og klangprøver af hjulet i dets levetid.

Ved passage af Banedanmarks ALC-anlæg blev hjulenes kraftpåvirkninger målt. Ved analyse af data for statisk og dynamisk kraft fra disse anlæg, kunne man estimere noget om hjulenes tilstand i forhold til rundhed. F.eks. indikeredes bremseflader ret tydeligt. DSB brugte aktivt data fra disse anlæg ved overvågningen af hjul i systemet WILD (Wheel Impact Load Detection). For at undgå alarmer fra enkeltstående fejlmålinger, anvendtes gennemsnitsværdier fra de fem seneste målinger til alarmeringen. I starten af august 2023 genererede systemet en alarm, fordi hjulet (E-2002641-32) havde passeret et ALC-anlæg og registreret en Wheel Dynamic Force (WDF) på over 100 kilo Newton (kN), som var over grænseværdien ’Medium’ på 90 kN. På baggrund af denne alarm blev det vurderet, at der var en skade ’M2’ (’materialeudfald’) på hjulet, og der blev booket tid til hjulafdrejning. MF5046 kunne med en M2 skade forblive i drift op til 14 dage, da hjulfejlen ikke var kritisk. Ved afdrejningen d. 09-08-2023 drejedes ca. 3 mm af hjulets diameter. Af data fra WILD fremgik det, at hjulet straks herefter ikke længere gav forhøjede udslag på WDF. Dog blev værdierne hurtigt større og større for hver måling ved passage af ALC-anlæg, og d. 05-09-2023 var en måling igen over 100 kN. Overvågningsfunktionen kunne se, at der var flere høje målinger fra dette hjul, og besluttede d. 08-09-2023 at kategorisere fejlen som ’B2’ (’bremseflade’). Denne fejlkategori kunne ligeledes køre 14 dage, inden den skulle udbedres. Dagen efter B2 fejlen havarerede hjulet ved Nyborg. Ved seneste passage af et ALC-anlæg (ved Bred, d. 09-09-2023, kl. 06:15) måltes en WDF på 150 kN for det pågældende hjul.

|

Advarselsgrænse |

WDF |

Fejltype bremseflade Handling |

Fejltype materialeudfald Handling |

|

Low |

50 kN |

B1: Hjulafdrejning inden for 28 dage |

M2: Hjulafdrejning inden for 14 dage |

|

Medium |

90 kN |

B2: Hjulafdrejning inden for 14 dage |

M3: Straks til hjulafdrejning |

|

High |

160 kN |

B3: Hjulafdrejning inden for 7 dage |

M4: Straks til hjulafdrejning + nedsat hastighed |

|

Critical |

300 kN |

B4: Hjulafdrejning inden for 4 dage |

- |

Tabel 2. Skema med forklaring af værdier for advarselsgrænser i WILD.

Togcomputeren registrerede en driftsforstyrrelse i bremseanlægget (Bremsecomputer, KBGM, Knorr Bremse Geräte Maschine) d. 09-09-2023 kl. 06:30:13. Registreringen skete fordi togcomputeren modtog målinger, hvor værdierne lå for langt fra de forventede værdier. Denne fejl blev registreret i strækningens km 154,0. Fejlen relaterede sig til en hastighedsgiver på den aksel, hvor det havarerede hjul sad. Toget kørte på dette tidspunkt 170 km/t. GPS-koordinater for driftsforstyrrelsen blev ligeledes registreret (se figur 2). Mindre driftsforstyrrelser som denne blev ikke præsenteret for Lkf men i stedet blot gemt i togets fejllog. Driftsforstyrrelsen kunne være relateret til vibrationer fra det havarerede hjul.

Kl. 06:33:19 registrerede togcomputeren samtidigt ’Røg i overvogn, klimaventilation stoppet’ og ’Røg på norm toilet’. Også her blev GPS-koordinaterne registreret. Meldingen blev præsenteret for Lkf i førerrummet. Røgmeldingerne blev sandsynligvis udløst af støv bag paneler og i ventilationssystemet, som blev rystet op i luften pga. vibrationer fra det havarerede hjul.

Figur 2. Oversigt over strækning og fejlmeldinger.

Den indledende adskillelse, inspektion og undersøgelse blev foretaget af DSB i samarbejde med Havarikommissionen. Den senere dybdegående metallurgiske undersøgelse af brudfladerne med fastlæggelse af brudmekanismer og initieringssted blev foretaget på opdrag fra DSB af Teknologisk Institut i Aarhus. Efterfølgende blev resultaterne forelagt Lucchini, som foretog egne analyser. Resultaterne herfra understøttede konklusionerne fra Teknologisk Institut.

Hjulets metallurgiske egenskaber lå inden for, hvad man kunne forvente af et hjul, som havde kørt ca. 700.000 km. Dette blev bekræftet af hårdhedsmålinger, kemisk analyse, elektron mikroskopi og ultralydsmåling af restspændinger. Sidstnævnte indikerede, at hjulet ikke havde været udsat for termisk overbelastning.

Teknologisk Institut fastslog, at hjulbruddet stammede fra en revne, som havde bredt sig fra et punkt i hjulets fælg, ca. 15 mm under hjulets løbeflade. Lucchini bekræftede denne observation. Revnen, som var opstået omkring en IMI i materialet (en urenhed), havde som følge af ’Sub-Surface Fatigue’ (materialeudmattelse som opstod under overfladen/løbefladen, som følge af gentagende belastninger fra togets vægt, der passerede hen over den IMI, hver gang hjulet tog en omdrejning) bredt sig igennem materialet.

.jpg)

.jpg)

Foto 3. Initieringspunkt 15 mm under løbefladen ses her efter fritlægning af området.

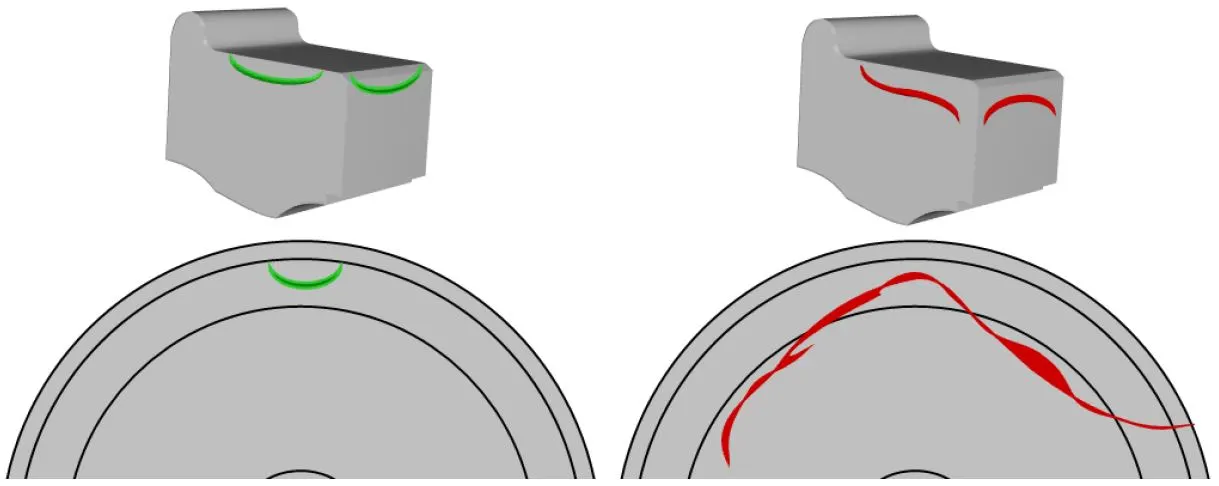

Normalt ville sådan en revne udvikle sig i retninger ud mod hjulets løbeflade, hvorefter, hvis uopdaget, en mindre del af fælgen/løbefladen ville falde af. I det konkrete tilfælde udviklede revnen sig atypisk ned mod og igennem hjulpladen, for først herefter at skifte retning mod hjulets fælg og løbeflade.

Figur 3. Til venstre, med grønt, ses typisk revneudvikling. Til højre, med rødt, ses revneudviklingen ved denne hændelse.

Lucchini bemærkede, at dette burde kunne opdages ved ikke-destruktiv testning (NDT, Non Destructive Testing) ifm. hjuleftersyn/vedligehold.

Den IMI var oval (ca. 0,7 x 2,3 mm) og dækkede et areal svarende til en cirkel med en diameter på 1,4 mm.

Hjulet var bestilt og leveret i kvalitet jf. kategori 2 i EN 13262. Dette betød, at indeslutninger på op til 2 mm i diameter var acceptable. Ved ultralydsundersøgelse efter hjulhavariet, fandtes ingen andre indeslutninger over 1 mm i diameter.

Forskning har påvist, at revner kan opstå og udvikle sig omkring IMI ved normal kørsel/belastning (Stone, Majumder, & Bowaj, 2008).

IMI som befinder sig 0-10 mm under løbefladen, kan initiere ’Sub-Surface Fatigue’ oftest med revneudvikling ud mod løbefladen. Dette kan resultere i, at en mindre del af løbefladen falder af. Fænomenet kaldes ’materialeudfald’ eller ’shelling’.

Hvis en IMI befinder sig 10-25 mm under løbefladen, kan ’Sub-Surface Fatigue’ initiere revnedannelse, som forløber parallelt med løbefladen. På et tidspunkt vil en sådan revne enten bevæge sig imod løbefladen eller ned mod hjulpladen. Revnen udvikler sig inde i hjulet, og vil først blive synlig, når den bryder gennem overfladen et sted. Slutteligt vil en større del af løbefladen bryde af. Fænomenet kaldes ’Shattered Rim’ (Cong, Han, Hong, & Domblesky, 2019).

Infrastrukturforhold

Hændelsen skete på Banedanmarks strækning 1, som var en dobbeltsporet strækning med en tilladt hastighed på op til 180 km/t.

Efter hændelsen observerede Banedanmarks sporvagt slagmærker på højre skinnestreng omkring Langeskov i km 146,7. Mærkerne strakte sig frem til det havarerede togsæt i Nyborg.

ALC-anlæg

Banedanmarks ALC-anlæg ved Vejle, Bred, Glostrup og Rødekro leverede data for statiske og dynamiske kræfter fra togenes passager. Disse data blev anvendt i DSBs WILD system til monitorering af hjulenes tilstand (se Materieltekniske undersøgelser).

Menneskelige faktorer

Ved klangprøve skulle en medarbejder bruge sin hørelse og sin erfaring for, hvordan et hjul uden revner skulle lyde. Arbejdsinstruksen for klangprøve beskrev, at når man slog på hjulet med en metalgenstand, eks. en fastnøgle, så skulle lyden være ”høj og vedvarende, ikke kort og stump”.

Dermed forventedes, at der var tydelig hørbar forskel på klangen fra hjul med og uden revner, samt at medarbejderen, som skulle udføre klangprøven, var i stand til at høre denne forskel.

Tidligere hændelser af lignende art

2022-34 Hjulbrud på godsvogn ved Ejby d. 13-01-2022.

Kort før godstog 42702 skulle passere Ejby Station, brød en del af et hjul. Toget standsede i Ejby, og her kunne det konstateres, at ca. 40% af hjulets omkreds var forsvundet. Hændelsen førte ikke til afsporing, og skaderne begrænsede sig til vognens hjul, bremser, bogie og vognbund.

Særligt skærpede sikkerhedskrav til den involverede hjultypes minimumsmål blev ikke efterlevet, og den vedligeholdelsesansvarliges monitorering og kontrolaktiviteter var ikke tilstrækkelige til at identificere dette. Samtidig var vogneftersyn, ved den daglige drift samt reparation foretaget af mobilt serviceværksted, ikke i stand til at identificere en eller flere revner [opstået som følge af termisk overbelastning], som udviklede sig i hjulet, indtil det havarerede under kørsel med 99 km/t ved Ejby.

Efterfølgende er der gennemført ændringer i reglerne omkring overholdelse af minimumsmål for den aktuelle hjultype samt generelt indenfor eftersyn af termisk overbelastede hjul.

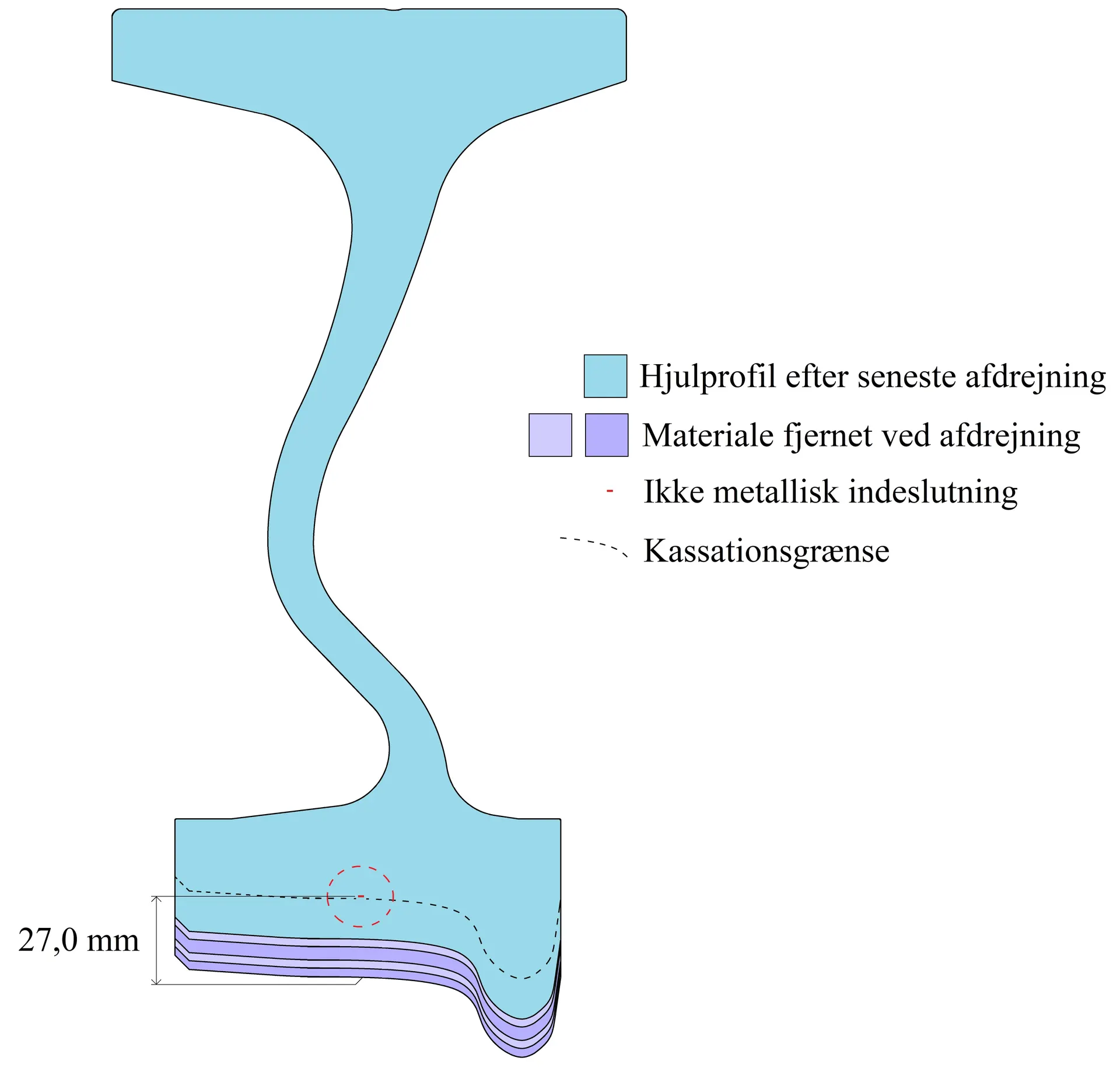

Analyse

Hjul E2002641-32 blev leveret til DSB d. 06-04-2021. Hjulet, der var af stål type ER9T, havde ved leveringen en oval IMI’ med et areal svarende til en cirkel med en diameter på 1,4 mm. Denne var lokaliseret omtrent 27 mm under hjulets løbeflade. Hjulet var forud for leveringen blevet ultralydstestet og godkendt, jf. kategori 2 i standarden EN 13262, for indeslutninger på op til 2 mm i diameter.

Hjulet blev monteret på MF5046, aksel 4, højre side, d. 23-06-2021 og gennemgik i tiden herefter regelmæssige visuelle inspektioner og klangprøver for bl.a. at sikre, at der ikke var opstået revner i hjulet. De visuelle inspektioner og klangprøver skulle afholdes for hver 100.000 km (+/- 10%).

DSB har til undersøgelsen leveret dokumentation for gennemførte visuelle inspektioner og klangprøver.

Hjulet gennemgik også regelmæssige hjulafdrejninger (frekvensafdrejning). Formålet med disse var at genskabe hjulets profil for derved at fjerne slid og evt. små skader inden det udviklede sig til en højere skadeskategori og samtidig opnåelse af bedre køreegenskaber.

Efterhånden som hjulet blev slidt og afdrejet, kom løbefladen tættere og tættere på den IMI.

|

Dato for afdrejning |

Kørte km |

Radius før afdrejning / Afstand til IMI (mm) |

Radius efter afdrejning / Afstand til IMI (mm) |

|

D. 23-06-2021 |

0 |

- |

427,5 / 27,0 |

|

D. 31-01-2022 |

193.415 |

426,5 / 26,0 |

424,5 / 24,0 |

|

D. 05-09-2022 |

375.986 |

422,5 / 22,0 |

422,0 / 21,5 |

|

D. 03-04-2023 |

550.291 |

420,0 / 19,5 |

418,0 / 17,5 |

|

D. 09-08-2023 |

628.401 |

417,0 / 16,5 |

415,5 / 15,0 |

Tabel 3. Oversigt over hjulafdrejninger med afstand fra IMI til løbeflade.

Ifølge forskning på området var det muligt at revner i hjul, kunne dannes omkring en IMI helt op til 25 mm under løbefladen. Dette var endda muligt uden, at hjulet havde været overbelastet (Stone, Majumder, & Bowaj, 2008).

Hastigheden, hvormed en revne ville udvikle sig, var afhængig af belastningen af hjulet og afstanden mellem løbefladen og en IMI. Havari ville oftest finde sted kort tid efter seneste hjulafdrejning (Ekberg & Marais, 2000). Fænomenet kaldes ’Shattered Rim’ og skyldes ’Rolling Contact Fatigue’ (Cong, Han, Hong, & Domblesky, 2019).

Figur 4. Tegning af hjulprofil med angivelse af afdrejet materiale, IMI og kassationsgrænse.

Efter seneste afdrejning kørte hjulet 19.892 km inden det havarerede.

Denne undersøgelse har ikke kunnet fastslå, hvornår revnen initieredes. De regelmæssige visuelle inspektioner, klangprøver og hjulafdrejninger har ikke opfanget en revne under udvikling. Det er Havarikommissionens opfattelse, at begyndende revnedannelse internt i et hjul, ikke ville kunne identificeres ved klangprøve, førend en revne havde gennembrudt en større del af hjuloverfladen. Med 100.000 km imellem visuelle inspektioner og klangprøver, var der i vedligeholdelsessystemet en indbygget risiko for, at en revne kunne opstå og udvikle sig fatalt, inden den kunne blive opdaget.

Ifm. DSBs ECM-certificering havde DSB oplyst til det certificerende organ, at hjulvedligehold (Wheel refurbishment) blev udført af en ECM-certificeret leverandør (ECM-F2 og ECM-F4). Ved audits forud for certificeringen, samt årlige opfølgningsaudits vurderede certificeringsorganet, at DSBs vedligeholdelsessystem i tilstrækkelig grad sikrede anvendelsen af godkendte leverandører igennem kontraktstyring. Dermed var hjulvedligehold ikke en direkte del af implementerings- eller opfølgningsaudits, og certificeringsorganet havde ikke mulighed for at identificere mangler i- eller forbedringsforslag til vedligeholdelsessystemet inden for dette område.

DSB har fremlagt dokumentation for to interne audits af hjulvedligehold i Aarhus, hhv. d 16-10-2017 og d. 23-06-2021. Der blev ved ovennævnte audits ikke gjort fund i relation til hjuleftersyn, klangprøve eller hjulafdrejning.

Data fra passage af Banedanmarks ALC-anlæg, som behandledes i DSBs WILD, indikerede, at hjulet begyndte at udvikle sig atypisk på et tidspunkt efter en frekvensafdrejning i april 2023.

I starten af august 2023 var kraftpåvirkningen fra hjulet vokset til en størrelse, der gjorde, at WILD genererede en alarm. Personalet vurderede, at der var tale om et mindre materialeudfald og bestilte en afdrejning af hjulsættet. Straks efter denne afdrejning, som blev udført d. 09-08-2023, formindskedes kraftpåvirkningen fra hjulet. Kraftpåvirkningen blev dog kun reduceret til omkring 25 kN, og den begyndte straks derefter at stige igen. D. 05-09-2023 var en måling igen over 100 kN, og endnu en afdrejning blev besluttet. Inden denne kunne udføres havarerede hjulet d. 09-09-2023 imellem Odense og Langeskov. Havariet blev først opdaget efter standsning i Nyborg.

På hændelsesdagen var intercitytog 70408 på vej fra Fredericia mod CPH Lufthavn. MF5046 kørte som det tredje af fire togsæt i stammen. Lkf bemærkede et par gange, at der kortvarigt var lys i hjulslipslampen. Første gang under nedbremsning til Odense og anden gang under nedbremsning til Langeskov. Det mindede Lkf om, at det snart ville blive løvfaldssæson. Den første melding om hjulslip kan ikke umiddelbart relateres til hjulhavariet. Den anden melding om hjulslip skete på et tidspunkt efter en eller flere dele af hjulets løbeflade var faldet af. Togets computer registrerede, at KBGM-anlægget kortvarigt meldte en fejl på hjulblokeringssystemet på MF5046 kl. 06:30:13. Samtidig registreredes ingen ændring i hjulomdrejninger. Det var derfor sandsynligt, at fejlen skyldtes rystelser. Dette skete i strækningens km 154,0, som var den østlige udkant af Odense. Hastigheden var på dette tidspunkt 170 km/t. Havarikommissionen anså dette som første tegn på, at en eller flere dele af hjulets løbeflade var faldet af.

Vibrationerne som dette forårsagede, svingede en gang pr. hjulomdrejning, hvilket, som følge af hastigheden, var ca. 18 gange i sekundet (18 hertz). Svingningerne fik støv, som befandt sig bag togets indvendige paneler og i ventilationsanlægget, til at løsne sig og blande sig med luften i togsættet. I takt med at hastigheden blev reduceret frem mod standsningsstedet i Langeskov, blev svingningerne langsommere og langsommere men forventeligt også mere og mere kraftige. Efter ca. tre minutter udløstes to af togsættets røgmeldere, sandsynligvis som følge af støvpartikler i luften. Røgmeldingen blev præsenteret for Lkf umiddelbart før standsning i Langeskov.

Der var ikke passagerer i MF5046, fordi der ikke måtte etableres overgang imellem andet og tredje togsæt i toget. At MF5046 først blev kontrolleret for brand efter ankomst til Nyborg, fik sandsynligvis ingen betydning for udviklingen af hændelsen, da det alligevel først var ifm. ankomst til Nyborg, at en passager bemærkede svingningerne, som stammede fra MF5046.

Konklusion

Hjul E2002641-32, som befandt sig på fjerde aksels højre side på MF5046, havarerede i høj fart som følge af revneudvikling. Revnen, der udviklede sig som følge af ’Rolling Contact Fatigue’, var opstået omkring en IMI.

Størrelsen på den IMI var acceptabel iflg. den standard, som hjulet var bestilt efter.

Efterhånden som hjulet blev slidt og afdrejet, kom den IMI nærmere overfladen. På tidspunktet for havariet befandt den IMI sig 15 mm under hjulets løbeflade.

Det var sandsynligt, at revnen var under udvikling allerede inden seneste eftersyn, klangprøve og hjulafdrejning, hvor målinger fra hjulet på Banedanmarks ALC-anlæg viste, at kraftpåvirkningen fra hjulet udviklede sig atypisk både før og efter afdrejningen. Regelmæssige eftersyn med klangprøver og visuel inspektion, som blev foretaget i tæt følgeskab med de seneste to hjulafdrejninger, førte ikke til anmærkninger om eller reaktioner på, en revne under udvikling.

Det har ifm. undersøgelsen ikke været muligt at fastslå, om tilstedeværelsen af denne revne medførte en signifikant hørbar forskel under klangprøverne. Ligeledes har det ikke været muligt at fastslå, om revnen var synlig for det blotte øje på tidspunktet for den seneste visuelle inspektion.

Det certificerende organ var ikke bekendt med, at DSB udførte hjulvedligeholdelse under eget ECM-certifikat, og havde således ikke mulighed for at identificere mangler eller forbedringsmuligheder vedrørende hjulvedligeholdelse i DSBs vedligeholdelsessystem.

Allerede trufne foranstaltninger

Efter hændelsen har DSB gennemført følgende:

- Af de 99 hjul leveret fra batch E2002641, var 80, umiddelbart efter hændelsen, stadig i drift på 40 forskellige togsæt (Litra MF). Fire var blevet udskiftet ifm. almindeligt vedligehold. De hjul som stadig lå på lager blev spærret, indtil det blev undersøgt om en cyklisk udfasning kunne igangsættes.

- De 80 hjul som var i drift, blev herefter kontrolleret hver tredje til fjerde uge ved klangprøve.

- Særlig overvågning af WILD og hjulafdrejningshistorik blev igangsat. Der blev ikke observeret afvigende adfærd ved disse hjul i drift.

- Alle historiske målinger fra WILD, som havde haft en værdi over ’Low’, blev gennemgået for at se, om andre hjul havde haft samme tendens, som det havarerede hjul.

- Overvågningen i WILD blev tilpasset, så den i mindre grad var personbåren, og så den indeholdt mere uddybende information/historik ved alarm trigger punkter.

- Der blev afholdt kurser for personalet i ’Materielovervågningen’ omkring hjulskader.

- Herefter igangsattes et arbejde som skulle undersøge muligheden for at bruge trendanalysen i WILD-system for at fange anormal udvikling i målingerne. Dette var ved denne redegørelses udgivelse endnu ikke afsluttet.

- DSB har internt anbefalet at indstillet til, at acceptkriterie for IMI ved ultralydsmåling ændres fra Ø2mm til Ø1mm ved bestilling af nye hjul. Herved nedsættes sandsynligheden for, at en revne vil kunne opstå omkring en IMI i fremtiden. Hjul med acceptkriterie Ø2mm (i drift og hjul på lager), forventes at være opbrugt omkring år 2031.

Anbefalinger

Undersøgelsen har påvist, at det certificerende organ ikke havde fuldt kendskab til DSBs hjulvedligeholdelse, og derfor ikke havde mulighed for at identificere mangler eller forbedringsmuligheder vedrørende hjulvedligeholdelse i DSBs vedligeholdelsessystem.

DK-2025 R 4 af d. 02-09-2025

Havarikommissionen anbefaler, at certificeringsorganet, som har udstedt DSB’s ECM-certifikat og som fører tilsyn med vedligeholdelsessystemet, igennem sin tilsynsindsats hos DSB sikrer, at virksomhedens vedligeholdelsessystem beskriver den hjulvedligeholdelse, som virksomheden udfører.

Undersøgelsen har påvist, at en revne i et hjul kunne opstå og udvikle sig til havari, uden at blive opdaget ved regelmæssige visuelle eftersyn og klangprøver.

DK-2025 R 5 af d. 02-09-2025

Havarikommissionen anbefaler, at Trafikstyrelsen sikrer, at DSB, på baggrund af erfaringerne fra hændelsen med hjulbrud d. 09-09-2023, har opstillet tilstrækkelige barrierer således, at revner i hjul opdages og håndteres, inden de udvikler sig til et hjulbrud med fare for jernbanesikkerheden til følge, eller at DSB på anden vis demonstrerer, at risikoen for alvorlige ulykker som følge af hjulbrud har et acceptabelt niveau.

Referencer

Cong, T., Han, J., Hong, Y., & Domblesky, J. P. (Marts 2019). Shattered Rim and Shelling of High-Speed Railway Wheels in The Very-High-Cycle Fatigue Regime Under Rolling Contact Loading. Engineerng Failure Analysis, s. 556-567.

Ekberg, A., & Marais, J. (2000). Effects of imperfections on fatigue initiation in railway wheels. Journal of Rail and Rapid Transit, s. 45-54.

Stone, D. H., Majumder, G., & Bowaj, V. S. (3. Juni 2008). Shattered Rim Wheel Defects and the Effect of Lateral Loads and Brake Heating on Their Growth. Proceedings of the ASME 2002 International Mechanical Engineering Congress and Exposition. Rail Transportation. New Orleans, Louisiana, USA. November 17–22, 2002, s. 9-12. Hentet fra https://doi.org/10.1115/IMECE2002-33234

Retur til Materieltekniske undersøgelser

Retur til Analyse

Kontakt til Havarikommissionen

Hvis du har spørgsmål til denne publikation, er du meget velkommen til at kontakte os.